.jpeg?width=2000&name=2F85-Wrist-Camera-Machine-Tending-Walt-Machine-58%20(1).jpeg)

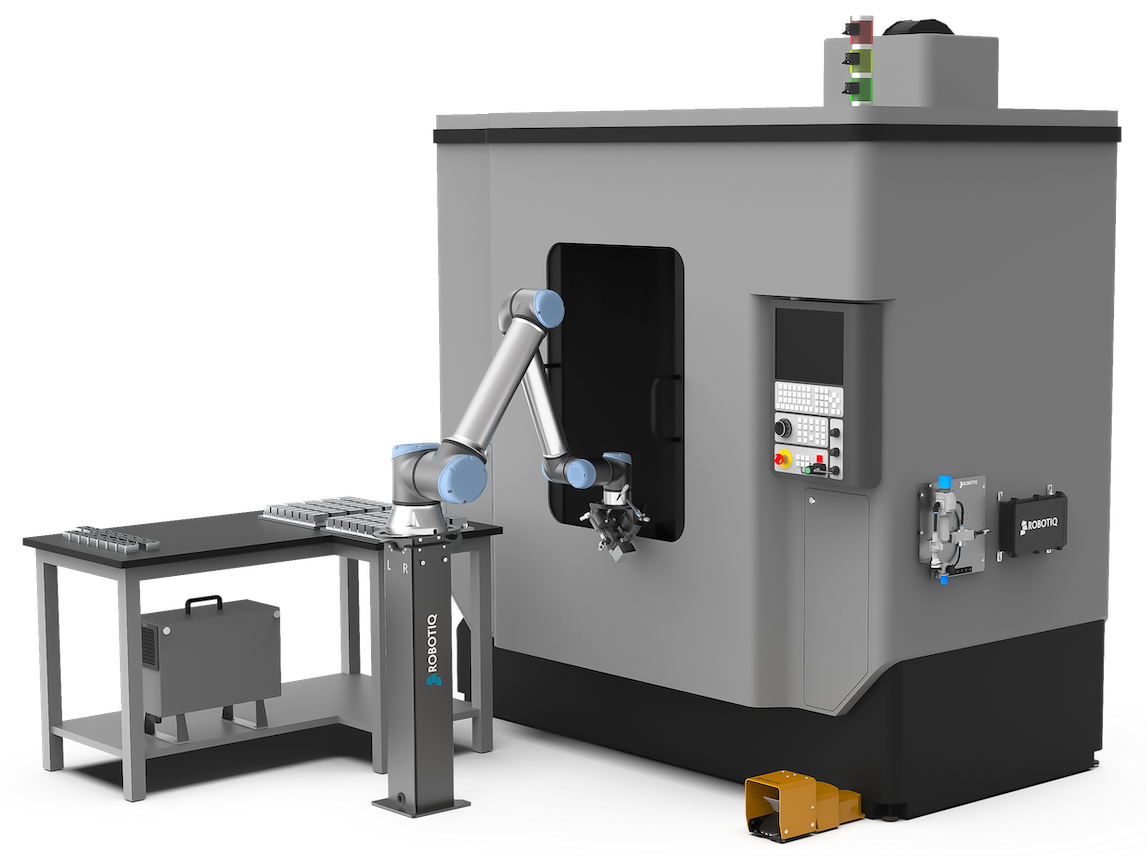

Robotiq Maschinenbeladung

Maximierung der Produktivität von CNC-Maschinen durch vereinfachte Roboterautomatisierung

Das Problem

CNC-Unterleistung

CNC-Maschinen werden in der Regel nur zu 60-70% ausgelastet. Die Verschwendung von 30% der Betriebszeit kann zu Umsatzeinbußen führen. Diese Nichtauslastung ist in erster Linie auf einen Mangel an qualifizierten Bedienern zurückzuführen, der zum Teil auf ein generelles Desinteresse an repetitiven und gering qualifizierten Tätigkeiten zurückzuführen ist. Darüber hinaus schrecken die wahrgenommene Komplexität und die Kosten der Roboterautomatisierung viele Unternehmen ab.

The Solution

Maximale Effizienz

Eine robotergestützte Lösung für die Maschinenbeladung kann die Produktivität steigern und es den Geschäftsinhabern ermöglichen, ihre vorhandenen Arbeitskräfte für Aufgaben mit höherer Wertschöpfung einzusetzen. Die Automatisierung der Maschinenbeladung ist mit dem Aufkommen kollaborierender Roboter einfacher geworden. Sie erhöht die Konsistenz und sichert die Produktqualität.

Präsentation

Unermüdliches Be- und Entladen Ihrer Maschine

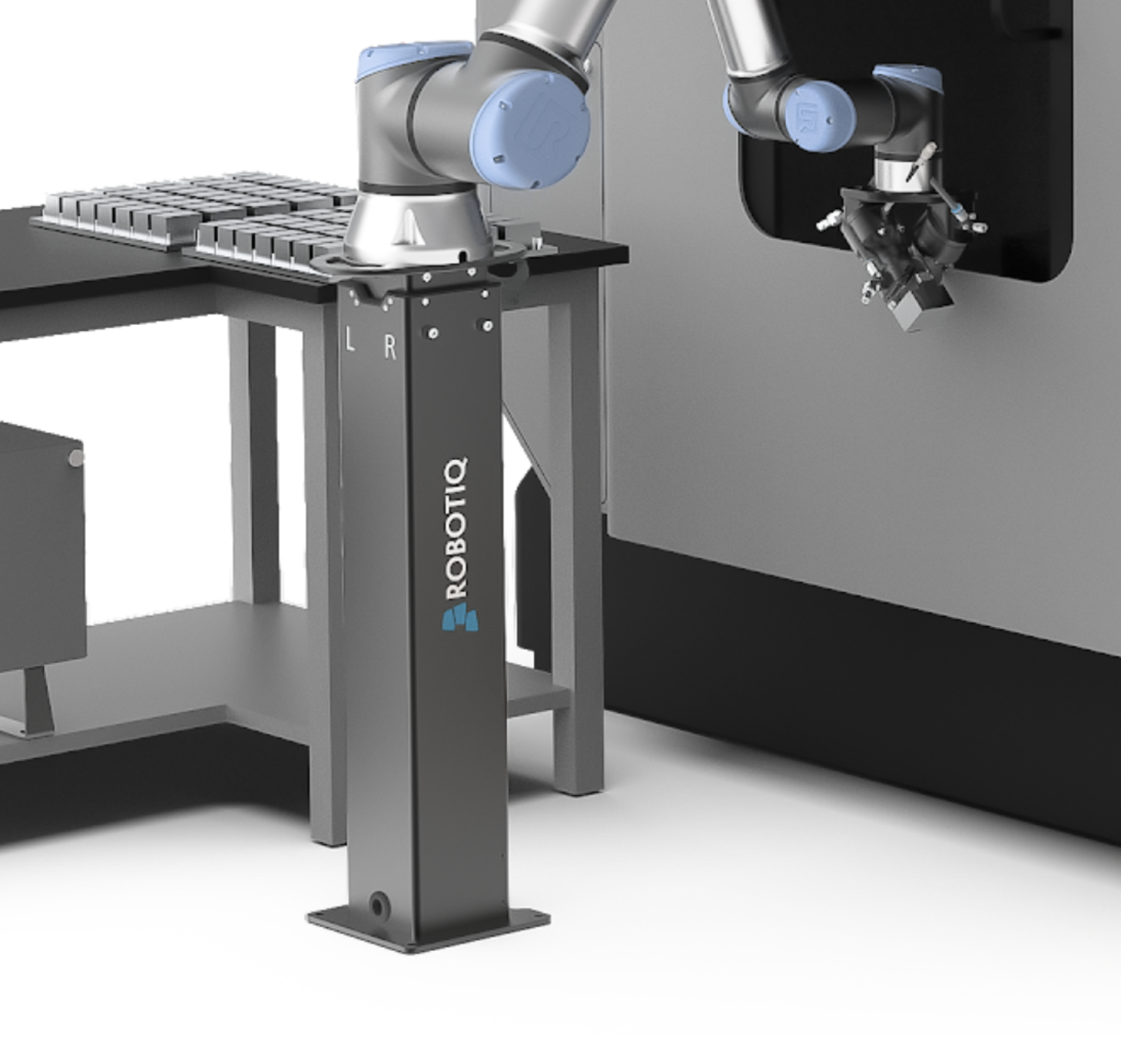

Die Robotiq-Lösung für die Maschinenbeladung ist ein risikoarmes und kostengünstiges System zur schnellen Automatisierung des Be- und Entladens von CNC-Fräs- und Drehmaschinen.

Mit einer Amortisationszeit von einem Jahr hilft die Lösung von Robotiq, verlorene CNC-Laufzeit wiederzugewinnen. Der Ansatz von Robotiq optimiert den Automatisierungsprozess, indem er die Notwendigkeit einer individuellen Programmierung oder permanenter Änderungen am Bedienfeld der CNC-Maschine beseitigt. Die in der Robotiq-Lösung für die Maschinenbeladung enthaltenen Hardware- und Softwarekomponenten sind unabhängig von der CNC-Maschine verbunden und so programmiert, dass sie die Handlungen eines erfahrenen Bedieners nachahmen.

Was Robotiq auszeichnet

Steigerung der Produktivität

Durch die Automatisierung der Maschinenbedienung kann ein Bediener die Qualitätskontrolle und das Teilemanagement für mehrere Cobots übernehmen. Dadurch können sich Ihre Mitarbeiter mit Aufgaben mit höherer Wertschöpfung befassen, was die Gesamteffektivität der Arbeit (OLE) erhöht, indem leistungsstarkes Personal optimal eingesetzt wird.

Stärken Sie Ihre Belegschaft

Mit der Lösung von Robotiq können Sie qualifizierte Mitarbeiter auf Bereiche mit hochwertigen Aufgaben konzentrieren, die Autonomie und Abwechslung bieten. Die Konfigurationen sind benutzerfreundlich und ermöglichen es Ihren Mitarbeitern, neue Fähigkeiten zu entwickeln. Außerdem werden Programme 75 % schneller erstellt als mit herkömmlicher Programmierung.

Anpassungsfähigkeit fördern

Der bewährte und standardisierte Ansatz der Lösung beschleunigt die Umsetzung, indem komplexe Probleme im Voraus angegangen werden. Sie garantiert die Kompatibilität mit allen Maschinen, unabhängig von Modell, Typ oder Alter, und vereinfacht die Skalierung durch eine universelle Lösung, Sprache und Schulung.

Entdecken Sie, was die Robotiq-Lösung für die Maschinenbeladung für Sie tun kann

Spezifikationen

| Art der Luftversorgungsverbindung | BSPP 3/8 Zoll weiblich (Adapter auf NPT 3/8 Zoll männlich wird mitgeliefert) |

||

|---|---|---|---|

| Erforderlicher Mindestluftstrom | 400 l/m (14,1 cfm) bei 6 bar | ||

| Erforderliche Medien (Druckluft) | ISO 8573-1 Klasse 7.4.4.1 | ||

| Nennspannung | 24V | ||

| Art der Quelle | Gleichstrom | ||

| Griffkraft | 20 bis 180 N | ||

| Hand-E IP-Schutzart | IP67 | ||

| Teilegewicht (max.) mit Single Hand-E EoAT |

UR5e 3.9 kg (8.6 lb) UR10e & UR20 5 kg (11 lb) |

||

| Teilegewicht (max.) mit Dual Hand-E EoAT |

UR5e 1.3 kg (2.8 lb) UR10e & UR20 2X 5 kg (11 lb) |

||

| Hand-E maximale Teilegröße | Bis zu 127 mm (5 in.) |

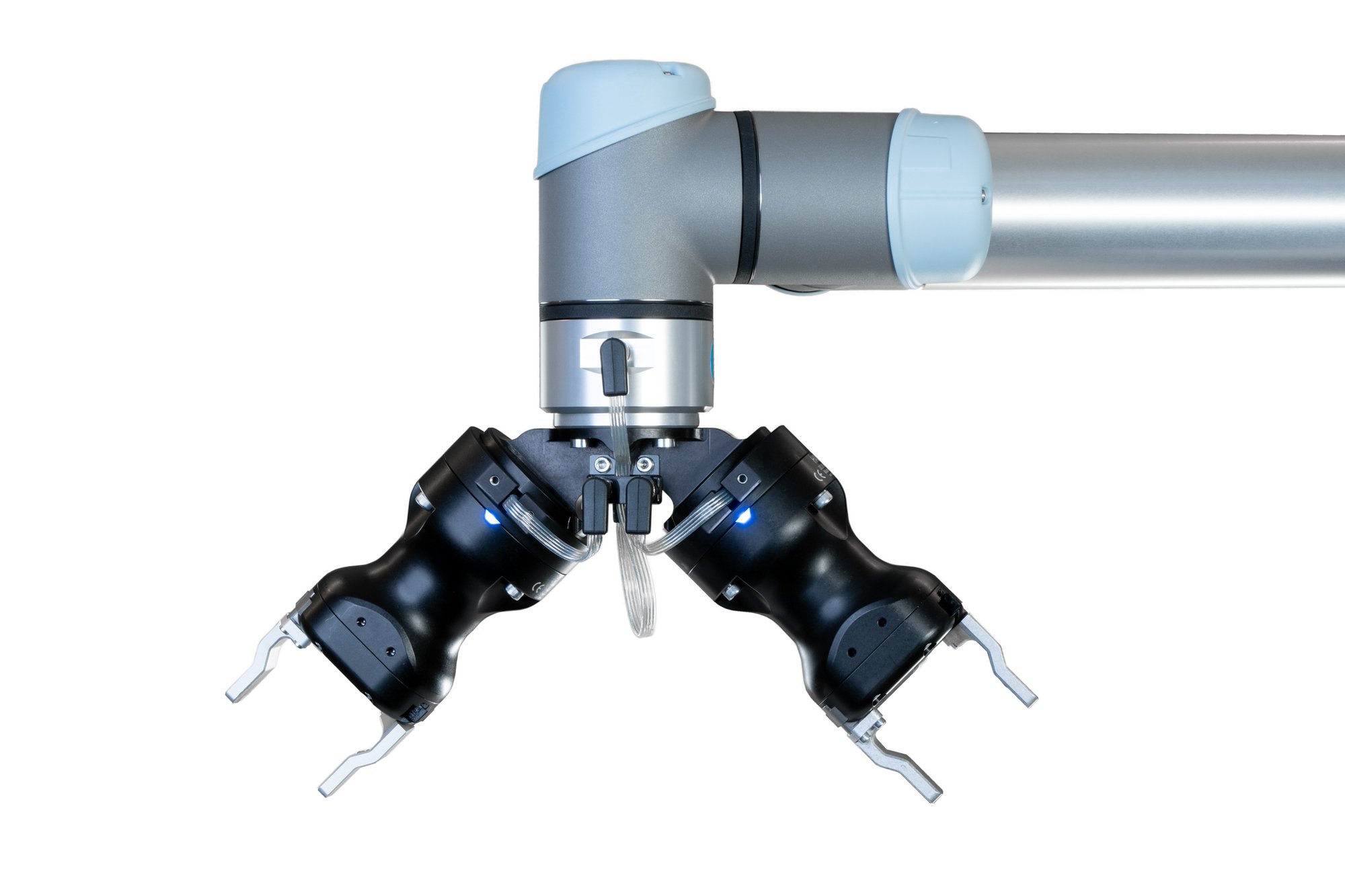

Hand-E-Greifer

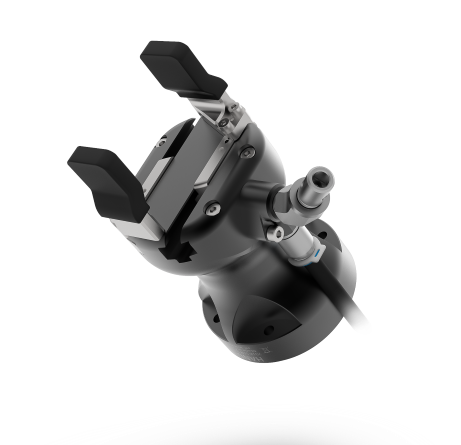

Der Hand-E-Greifer ist ein Parallelgreifer, dessen zwei Finger von einem einzigen Motor angetrieben werden. Er kann verschiedene Aufgaben in der Maschinenbeladung ausführen, wie z. B. die Handhabung von Teilen, die Positionierung von Teilen in der Werkstückhalterung und das Öffnen und Schließen der Maschinentür. Hand-E kann im Einzel- oder Doppelmodus konfiguriert werden.

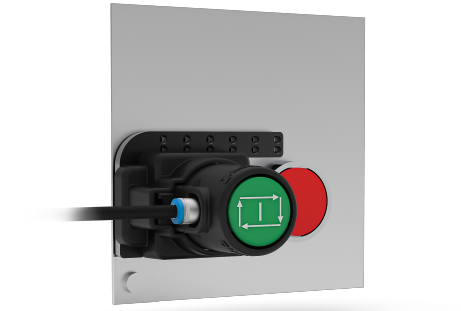

Tastenaktivator

Der Tastenaktivator ist ein pneumatischer Aktuator, dessen mechanische Bewegung verschiedene Arten von Steuerungskomponenten aktivieren kann. Er wird in der Regel auf der Schalttafel auf der Schaltfläche "Startzyklus" installiert, um den Maschinenzyklus zu starten, oder auf einer beliebigen anderen Schaltfläche, die ein Gerät aktiviert. Zusätzliche Tastenaktivatoren können separat erworben werden.

Fingerspitzen-Kits

Fingertips sind mechanische Baugruppen, die am Hand-E-Greifer installiert werden. Die Lösung umfasst axiale, radiale und prismatische Sätze von Fingertips, um einen sicheren Griff bei unterschiedlichen Teilegrößen zu gewährleisten.

Luftdüse

Die Luftdüse ist für die Leitung von Druckluft ausgelegt. Sie ist am Hand-E-Greifer angebracht und kann in verschiedenen Winkeln positioniert werden.

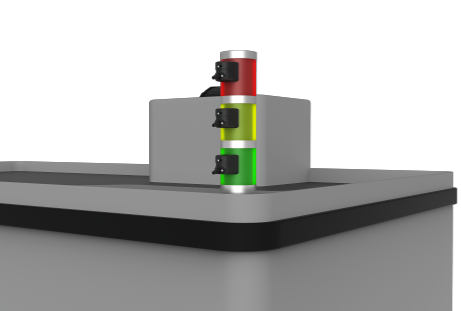

Mehrfarbiger Signallichtdetektor

Die Robotiq-Lösung für die Maschinenbeladung basiert auf intelligenten Sensoren, die mit der CNC-Maschine verbunden sind. Diese Sensoren kommunizieren mit der CNC-Maschine, indem sie die Farben und Frequenzen der Signallichter lesen und signalisieren. Diese Sensoren sind so konzipiert, dass sie direkt an den Signallichtern angebracht werden können und konvertierte elektrische Signale über elektrische Kabel senden.

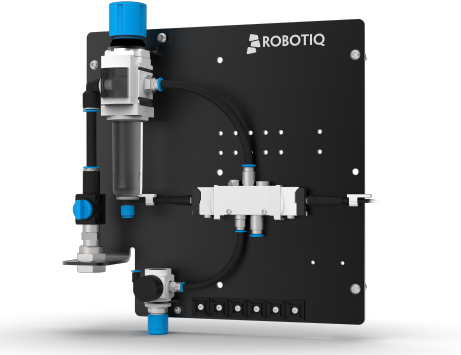

Pneumatische Schalttafel

Die Schalttafel enthält die Ventile und Regler, die für den Betrieb der Luftdüse und des Tastenaktivators erforderlich sind.

Robotiq-Steuerung

Die Robotiq-Steuerung ist mit fortschrittlicher Technik ausgestattet, sodass Sie sich nur auf einfache Konfigurationen konzentrieren müssen, um die Lösung zum Laufen zu bringen. Die Steuerung verwaltet die Module der Robotiq-Maschinenbedienungslösung und bietet eine einfache und optimierte Verbindung mit der Universal Robots-Steuerung.

Handgelenkkamera (optional)

Die Handgelenkkamera kann mit einer Vielzahl von Teilen umgehen. Sie erkennt Objekte unabhängig vom Hintergrund oder der Beleuchtung zuverlässig. Die benutzerfreundliche Software und die visuelle Oberfläche führen den Benutzer in nur wenigen Minuten durch den Konfigurationsprozess. Es sind keine Kenntnisse in Robotik oder Bildverarbeitungssystemen erforderlich.

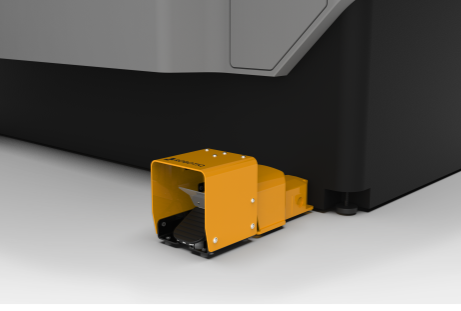

Fußschalter-Aktivator (optional)

Der optionale Fußschalter-Aktivator wird zum Öffnen und Schließen des Schraubstocks von CNC-Drehmaschinen verwendet. Er ist mit pneumatischen Komponenten (Ventilen und Schläuchen) ausgestattet.

Verstellbarer Sockel (optional)

Der Sockel besteht aus einer massiven Metall-Hohlsäule. Die Höhe des Sockels kann manuell in 13 verschiedene Positionen eingestellt werden.

Software

Die Software von Robotiq vereinfacht die Programmierung durch visuelle Anleitungen und einfache Aktionsmenüs, die die Sprache der Maschinenbediener sprechen. Die Lösung bietet vorgefertigte Konfigurationen und optimiert automatisch die Roboterbahnen zwischen den Wegpunkten, findet den schnellsten Weg und vermeidet Kollisionen.

Prozess

Standardisiertes Design für universelle Kompatibilität

Die Robotiq-Lösung für die Maschinenbeladung ist so konzipiert, dass sie mit jeder CNC-Maschine funktioniert. Unser intuitives Anpassungswerkzeug ermöglicht eine schnelle Konfiguration und gewährleistet eine perfekte Anpassung an spezifische Anforderungen.

Vereinfacht die CNC-Automatisierung durch nahtlose Integration

Die Integration mit Robotiq erfordert keine benutzerdefinierte Programmierung oder dauerhafte Änderungen am CNC-Bedienfeld, was die Bereitstellungszeit erheblich verkürzt.

Die Copilot-Software optimiert die Programmierung und erstellt Vorlagen, die auf CNC-Maschinentypen zugeschnitten sind, 75 % schneller. Die Programmgenerator-Funktion automatisiert die Erstellung von Aufgabenlisten und reduziert die Notwendigkeit für Benutzer, die Programmlogik zu verstehen.

Maximiert die Betriebszeit und Anpassungsfähigkeit für effiziente CNC-Bearbeitungen

Die Copilot-Software der Lösung bietet Assistenzwerkzeuge, die Konfigurationen gruppieren und Benutzer Schritt für Schritt anleiten, mit visuellen Bildern, die das Verständnis erleichtern und das Fachwissen und die Unabhängigkeit der Mitarbeiter fördern.

Externe Kommunikationsmodule gewährleisten die Anpassungsfähigkeit der Lösung und ermöglichen einen reibungslosen Übergang zwischen automatisierter und manueller Teilezuführung, insbesondere bei kleinen Stückzahlen.

Fallstudien

Steigerung der Produktivität bei CNC-Bearbeitungen

Die Robotiq-Lösung für die Maschinenbeladung erhöht die CNC-Betriebszeit um bis zu 30 % und verbessert die Gesamtanlageneffektivität (GAE) in Umgebungen, in denen Überstunden der Belegschaft die Gewinne beeinträchtigen. Sie ermöglicht es einem Bediener, die Qualitätskontrolle für mehrere Cobots zu verwalten, wodurch das Personal für höherwertige Aufgaben frei wird und die Gesamtarbeitseffektivität (GAE) gesteigert wird, was die Effizienz erheblich erhöht.

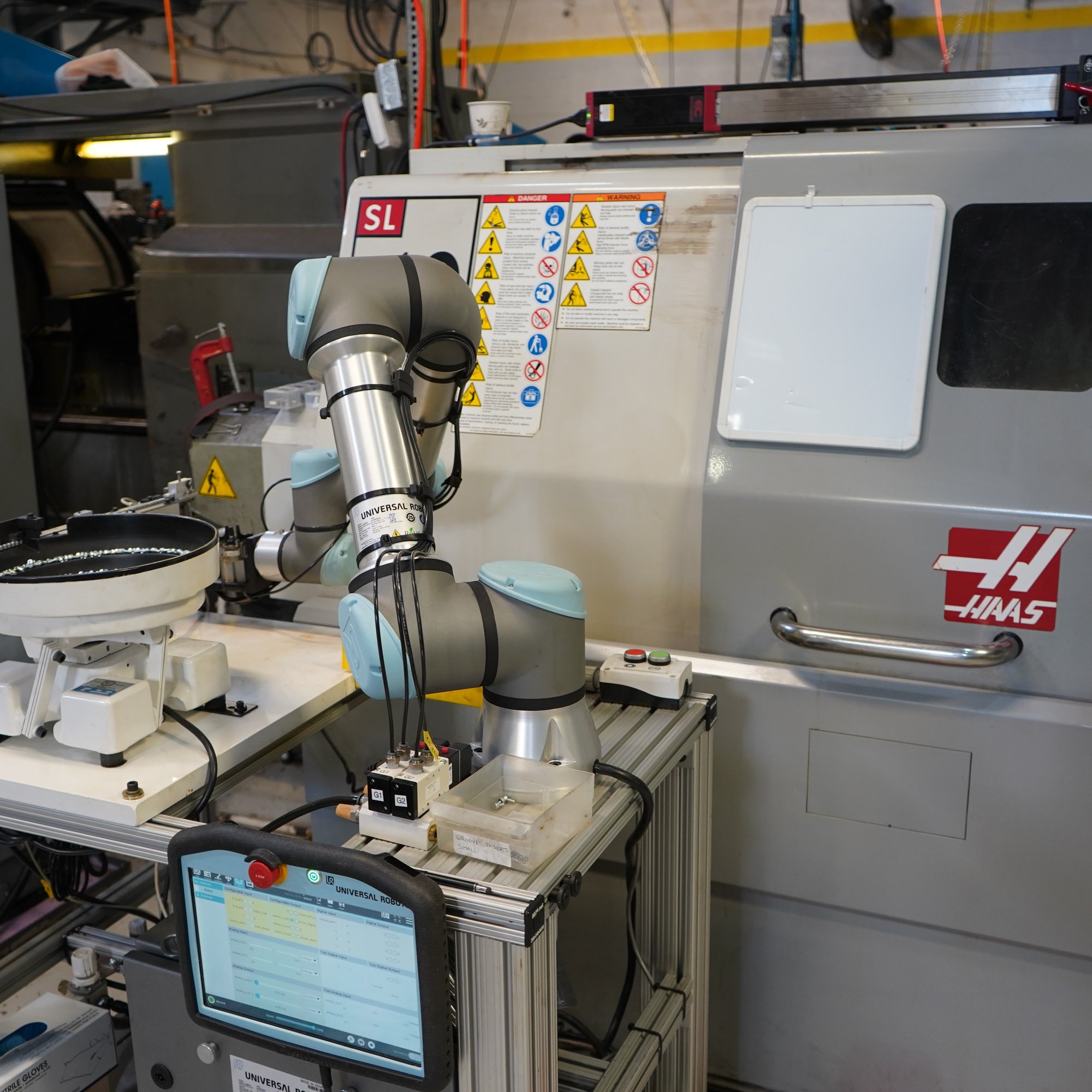

Erfahren Sie, wie Walt Machine von der Herstellung von 1.000 Teilen auf einmal auf 45.000 dieser Teile umgestellt hat.

Flexible Automatisierung für nachhaltige Produktivität

Die Robotiq-Lösung für die Maschinenbeladung ist vielseitig und mit jedem CNC-Modell kompatibel, wodurch kostspielige Verkabelungen und individuelle Programmierungen überflüssig werden. Sie maximiert die CNC-Nutzung und liefert in der Regel innerhalb eines Jahres eine schnelle Rendite, was sie zu einer nachhaltigen, gewinnbringenden Investition macht.

Erfahren Sie, wie der Hersteller Zago die Robotiq-Lösung für die Maschinenbeschickung nutzte, um sich an die vielfältigen Anforderungen seiner Kunden anzupassen.

-3.jpg?width=1612&height=1612&name=Vincent+Hugo%203%20(3)-3.jpg)

Stärkung der Arbeitnehmer in Zeiten der Arbeitslosigkeit und auf dem Arbeitsmarkt

Hersteller stehen vor der Herausforderung, ihre Produktivität trotz eines gravierenden Arbeitskräftemangels zu steigern und sich an die sich ständig ändernden Marktanforderungen anzupassen. Der anhaltende Kampf um die Suche und Bindung qualifizierter Bediener schränkt die Leistung von CNC-Maschinen ein und beschränkt die Mitarbeiter auf wenig anspruchsvolle, sich wiederholende Aufgaben, sodass sie ihr volles Potenzial nicht ausschöpfen können.

Erfahren Sie, wie die Robotiq-Lösung für die Maschinenbeladung Usinatech bei der Lösung von Personalproblemen geholfen hat.

-1.png?width=932&height=600&name=eLearning-logo%20en%20tete%20noir%20@2x%20(1)-1.png)