Case Studies

Griffith Foods Colombia

Robótica con ADN humano: el modelo de Griffith Foods en Colombia. La automatización centrada en las personas aumenta la productividad y la seguridad.

10 000 Movimientos repetitivos

Eliminados al día

32 Diferentes SKU

Gestionados en el software URCap

0 fallo del equipo

Desde la instalación

Información General de la Empresa

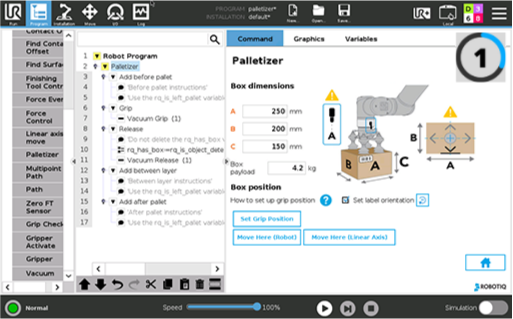

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

PRESENTACIÓN DE GRIFFITH FOODS

Griffith Foods es una empresa global de soluciones alimentarias con más de 100 años de experiencia, que opera en más de 30 países y cuenta con 20 plantas de producción. En Colombia, su moderna planta de Marinilla, Antioquia, produce aproximadamente 21 000 toneladas de soluciones alimentarias al año para la región andina, incluyendo salsas, condimentos y productos alimenticios personalizados. Griffith Foods es reconocida como líder en cultura laboral, distinguiéndose como una de las mejores empresas para trabajar en Colombia y Latinoamérica.

El problema

La operación de empaque al final de la línea en Griffith Foods implicaba el paletizado manual, lo que requería que los operadores levantaran, giraran y apilaran cajas, especialmente en las líneas de doypack de gran volumen.

Los estudios ergonómicos confirmaron que el proceso presentaba un alto riesgo de lesiones musculoesqueléticas debido al gran volumen de movimientos repetitivos, que afectaban específicamente a los hombros, los codos y las caderas. Además:

- Las múltiples referencias, los diferentes formatos de cajas y los patrones de paletización cambiantes exigían flexibilidad.

- La planta necesitaba una solución que pudiera respaldar la producción y mejorar la seguridad, pero sin alterar ni reducir el empleo humano.

- La implementación debía respetar la visión de la empresa de combinar la automatización con operaciones centradas en las personas.

La solución

Robotiq se asoció con IGPS para instalar un paletizador Lean PE10. Esta integración supuso un hito importante, ya que fue la primera célula de paletización de Robotiq implementada en Colombia. Esta automatización reforzó el compromiso de la empresa con la salud de sus empleados, al convertir inmediatamente el trabajo más agotador en un proceso seguro, fiable y de alta capacidad.

La solución se diseñó para hacer frente a complejas exigencias operativas, incluida la sincronización de dos líneas de producción con diferentes referencias y configuraciones que alimentan una sola célula. La célula funciona de manera estable a 10 ciclos por minuto, maneja 32 referencias y gestiona cargas de hasta 12,5 kg.

Victorias convincentes con la solución de paletización de Robotiq

MAYOR SEGURIDAD

La nueva instalación mejoró de inmediato la salud y el bienestar de los empleados, al eliminar los movimientos diarios de torsión, flexión y elevación. La reducción a cero de los movimientos repetitivos se ha traducido directamente en menos fatiga y menos ausentismo. Además, el robot colaborativo incluye sensores de proximidad que disminuyen automáticamente la velocidad del cobot si un operador se acerca demasiado, lo que refuerza la seguridad.

EFICIENCIA OPERATIVA

El objetivo de la automatización no era eliminar puestos de trabajo, sino aumentar la capacidad de la planta y liberar talento. Los dos empleados que quedaron libres de la tarea de paletización fueron reasignados a áreas de mayor necesidad, lo que permitió a la planta operar más máquinas simultáneamente y aumentar la capacidad de respuesta general a los clientes.

AUMENTO DE LA PRODUCTIVIDAD

La célula robótica colaborativa proporcionó a Griffith Foods ganancias inmediatas y cuantificables en productividad operativa, capacidad y estabilidad del sistema. El paletizador PE10 Lean funciona de manera constante a 10 ciclos por minuto, operando en perfecta sincronización con las máquinas de envasado doypack, lo que garantiza una alta eficiencia sin registrar fallas en el equipo.

The Robotiq solution

Paletización

Griffith Foods transformó con éxito sus líneas de envasado de gran volumen mediante la implementación de la célula de paletización Lean PE10 para hacer frente a graves riesgos ergonómicos. Evite el riesgo de lesiones a los trabajadores y comience a maximizar la productividad al final de la línea. Descubra hoy mismo cómo la paletización Lean puede beneficiar a sus instalaciones.