Fallstudien

Griffith Foods - Kolumbien

Menschenzentrierte Automatisierung steigert die Produktivität und Sicherheit.

10.000 wiederholte Bewegungen

pro Tag werden vermieden.

32 verschiedene SKUs

werden innerhalb der URCap-Software verwaltet.

0 Geräteausfall

seit der Installation

Unternehmensübersicht

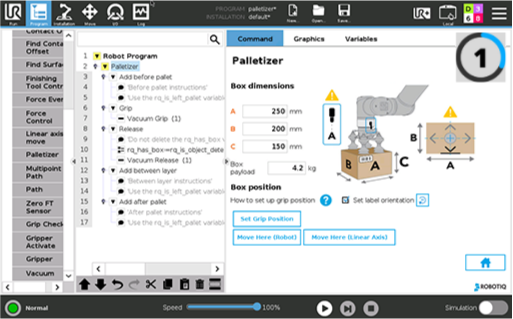

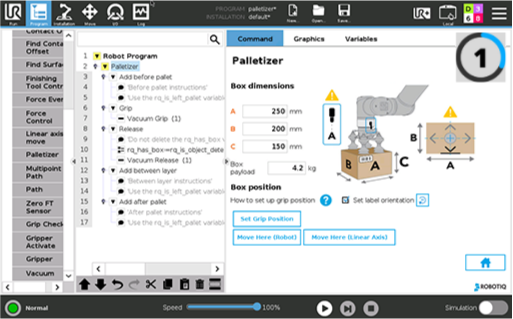

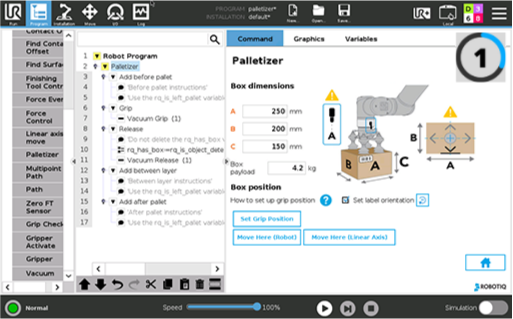

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

Über Griffith Foods

Griffith Foods ist ein weltweit tätiges Unternehmen für Lebensmittellösungen mit über 100 Jahren Erfahrung, das in mehr als 30 Ländern und 20 Produktionsstätten tätig ist.

In Kolumbien produziert das moderne Werk in Marinilla, Antioquia, jährlich rund 21.000 Tonnen Lebensmittel für die Andenregion, darunter Saucen, Gewürze und maßgeschneiderte Lebensmittelprodukte. Griffith Foods gilt als führend in Sachen Arbeitsplatzkultur und wurde als eines der besten Unternehmen Kolumbiens und Lateinamerikas ausgezeichnet, für das es sich lohnt zu arbeiten.

Das Problem

Der Verpackungsprozess am Ende der Produktionslinie bei Griffith Foods umfasste manuelles Palettieren, wobei die Bediener Kartons heben, drehen und stapeln mussten, insbesondere in Doypack-Linien mit hohem Durchsatz.

Ergonomische Studien bestätigten, dass dieser Prozess aufgrund der hohen Anzahl repetitiver Bewegungen ein hohes Risiko für Muskel-Skelett-Verletzungen darstellte, die insbesondere die Schultern, Ellbogen und Hüften betrafen. Darüber hinaus:

- erforderten mehrere SKUs, unterschiedliche Kartonformate und wechselnde Palettenmuster Flexibilität.

- Das Werk benötigte eine Lösung, die die Produktion unterstützen und die Sicherheit verbessern konnte, ohne jedoch die Beschäftigung von Mitarbeitern zu beeinträchtigen oder zu reduzieren.

- Die Umsetzung musste der Vision des Unternehmens entsprechen, Automatisierung mit menschenzentrierten Abläufen zu kombinieren.

Die Lösung

Robotiq hat in Zusammenarbeit mit IGPS einen PE10 Lean Palletizer installiert. Diese Integration stellte einen bedeutenden Meilenstein dar, da es sich um die erste Robotiq-Palettierzelle handelte, die in Kolumbien implementiert wurde. Diese Automatisierung unterstreicht das Engagement des Unternehmens für die Gesundheit seiner Mitarbeiter, da die anstrengendste Arbeit sofort in einen sicheren, zuverlässigen und leistungsstarken Prozess umgewandelt wurde.

Die Lösung wurde entwickelt, um komplexe betriebliche Anforderungen zu bewältigen, darunter die Synchronisierung zweier Produktionslinien mit unterschiedlichen SKUs und Konfigurationen, die in eine einzige Zelle einspeisen. Die Zelle arbeitet stabil mit 10 Zyklen pro Minute, verarbeitet 32 SKUs und bewältigt Lasten von bis zu 12,5 kg.

Überzeugende Erfolge mit der schlanken Palettierung von Robotiq

VERBESSERTE SICHERHEIT

Die neue Anlage verbesserte sofort die Gesundheit und das Wohlbefinden der Mitarbeiter, da tägliches Drehen, Beugen und Heben entfiel. Die Reduzierung auf null repetitive Bewegungen führte direkt zu weniger Ermüdung und weniger Fehlzeiten. Darüber hinaus verfügt der kollaborative Roboter über Näherungssensoren, die die Geschwindigkeit des Cobots automatisch verringern, wenn sich ein Bediener zu nahe nähert, was die Sicherheit erhöht.

BETRIEBLICHE EFFIZIENZ

Das Ziel der Automatisierung bestand nicht darin, Arbeitsplätze abzubauen, sondern die Kapazität des Werks zu erhöhen und Talente freizusetzen. Die beiden Mitarbeiter, die von der Palettierungsaufgabe entbunden wurden, wurden in Bereiche mit größerem Bedarf versetzt, sodass das Werk mehr Maschinen gleichzeitig betreiben und die allgemeine Reaktionsfähigkeit gegenüber Kunden verbessern konnte.

STEIGERUNG DER PRODUKTIVITÄT

Die kollaborative Roboterzelle ermöglichte Griffith Foods sofortige, messbare Steigerungen in Bezug auf betriebliche Produktivität, Kapazität und Systemstabilität. Der PE10 Lean Palletizer läuft konstant mit 10 Zyklen pro Minute und arbeitet perfekt synchron mit den Doypack-Verpackungsmaschinen, wodurch eine hohe Effizienz ohne Ausfälle der Anlagen gewährleistet ist.

The Robotiq solution

Palettierung

Griffith Foods hat seine Hochleistungs-Verpackungslinien erfolgreich umgestellt, indem es die PE10 Lean-Palettierungszelle implementiert hat, um schwerwiegende ergonomische Risiken zu beseitigen. Vermeiden Sie Verletzungsrisiken für Ihre Mitarbeiter und maximieren Sie Ihre End-of-Line-Produktivität. Erfahren Sie, wie Lean-Palettierung Ihrem Unternehmen heute zugute kommen kann.