Increasing output by 50% without adding floor space sounds unrealistic for most manufacturers. That...

ROBOTIQ

PALETTISATION LEAN

Commencez rapidement. Évoluez en toute confiance.

L'automatisation simplifiée grâce à la palettisation Lean

Votre fin de ligne est l'étape finale avant la livraison à vos clients. C'est aussi l'une des plus manuelles et exigeantes en main-d'œuvre. La palettisation manuelle est difficile à pourvoir et encore plus difficile à faire évoluer. Robotiq vous aide à l'automatiser, sans complexité, sans délais longs ni systèmes rigides.

La palettisation Lean est rapide à installer, facile à utiliser et prête à évoluer avec votre entreprise.

C'est tout ce dont vous avez besoin, rien de superflu.

Travail plus sécuritaire

Éliminez les tâches répétitives et réduisez les tensions.

Palettisation manuelle -Risques ergonomiques et nécessité d'intégrer une conception intrinsèquement sécuritaire.

Déploiement plus intelligent et retour sur investissement plus rapide

Facile à installer. Facile à utiliser. Aucune expérience en robotique requise.

Plus d'adaptabilité

Gérez facilement les nouveaux produits, motifs de palettes et configurations.

Parcours de palettisation Lean

De la validation et la conception en ligne jusqu'à votre productivité en fin de ligne.

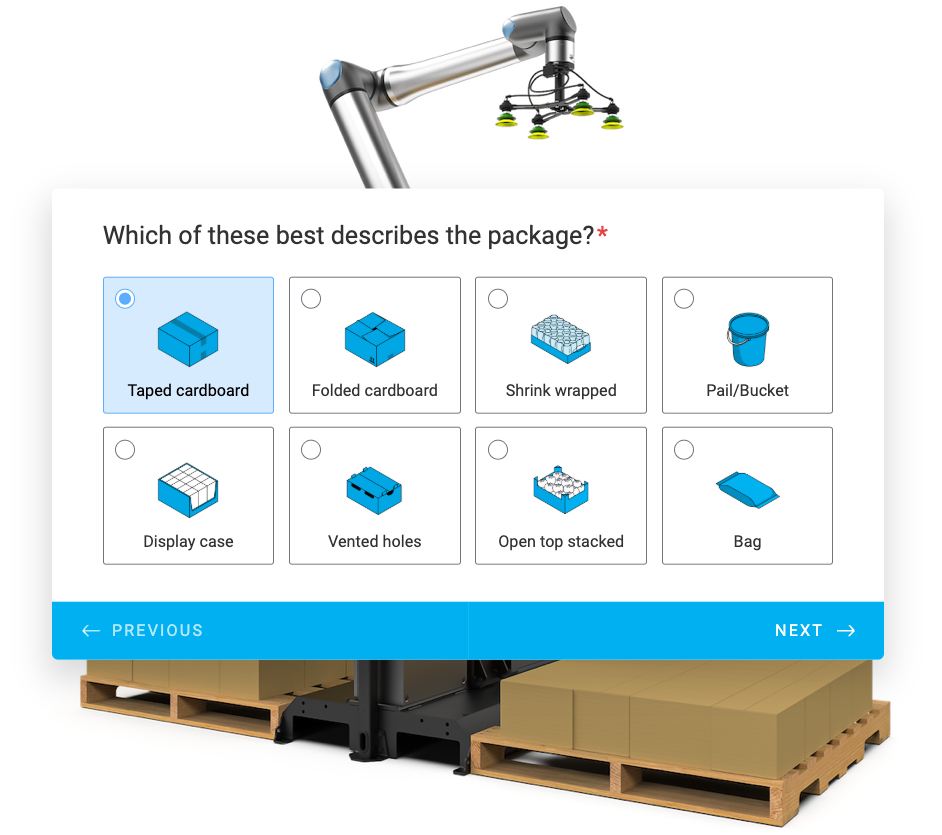

1. Sélectionnez

Sélectionnez la station de palettisation adaptée et vérifiez sa faisabilité à l'aide de notre outil Palletizing Fit Tool. En quelques minutes, vous saurez quelle configuration vous convient le mieux. Vous recevrez également :

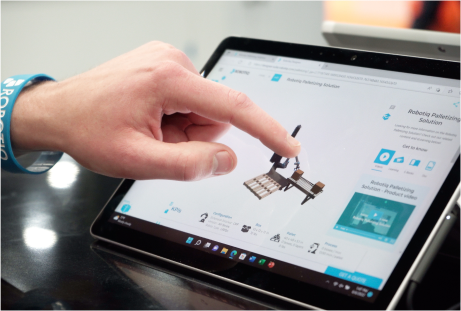

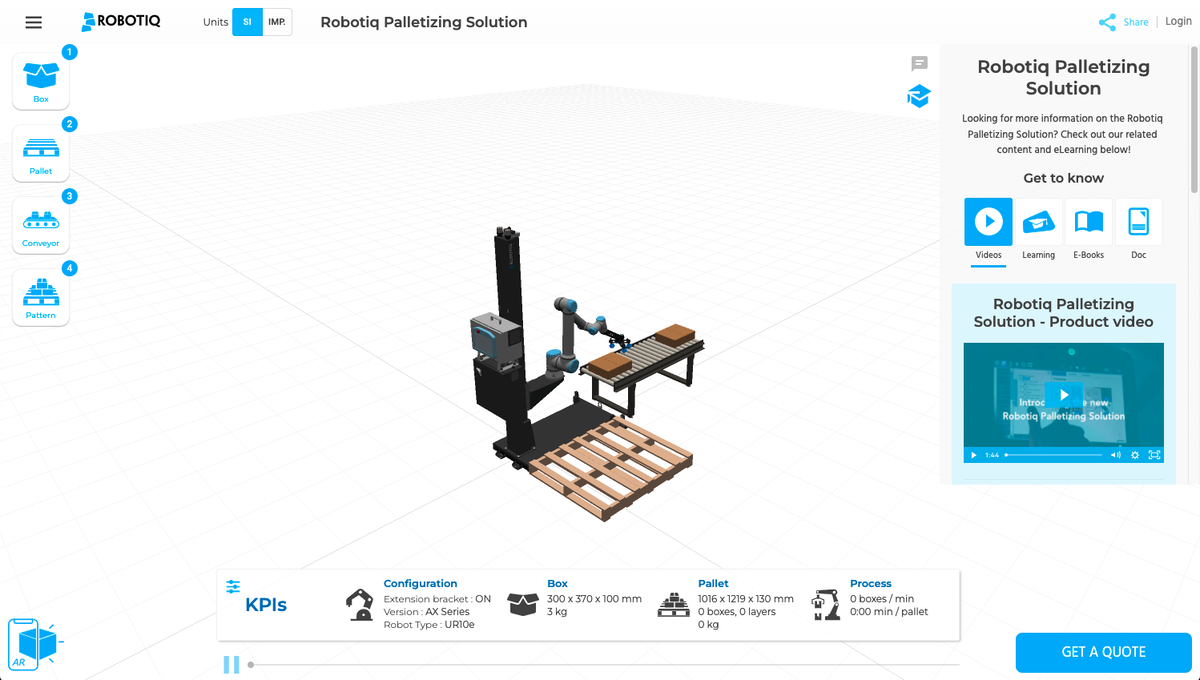

Une simulation 3D adaptée aux besoins de votre usine

Un calcul détaillé du retour sur investissement, de la fourchette de prix et de la période d'amortissement

Un rapport complet que vous pourrez partager avec votre équipe

Testez votre configuration en quelques minutes

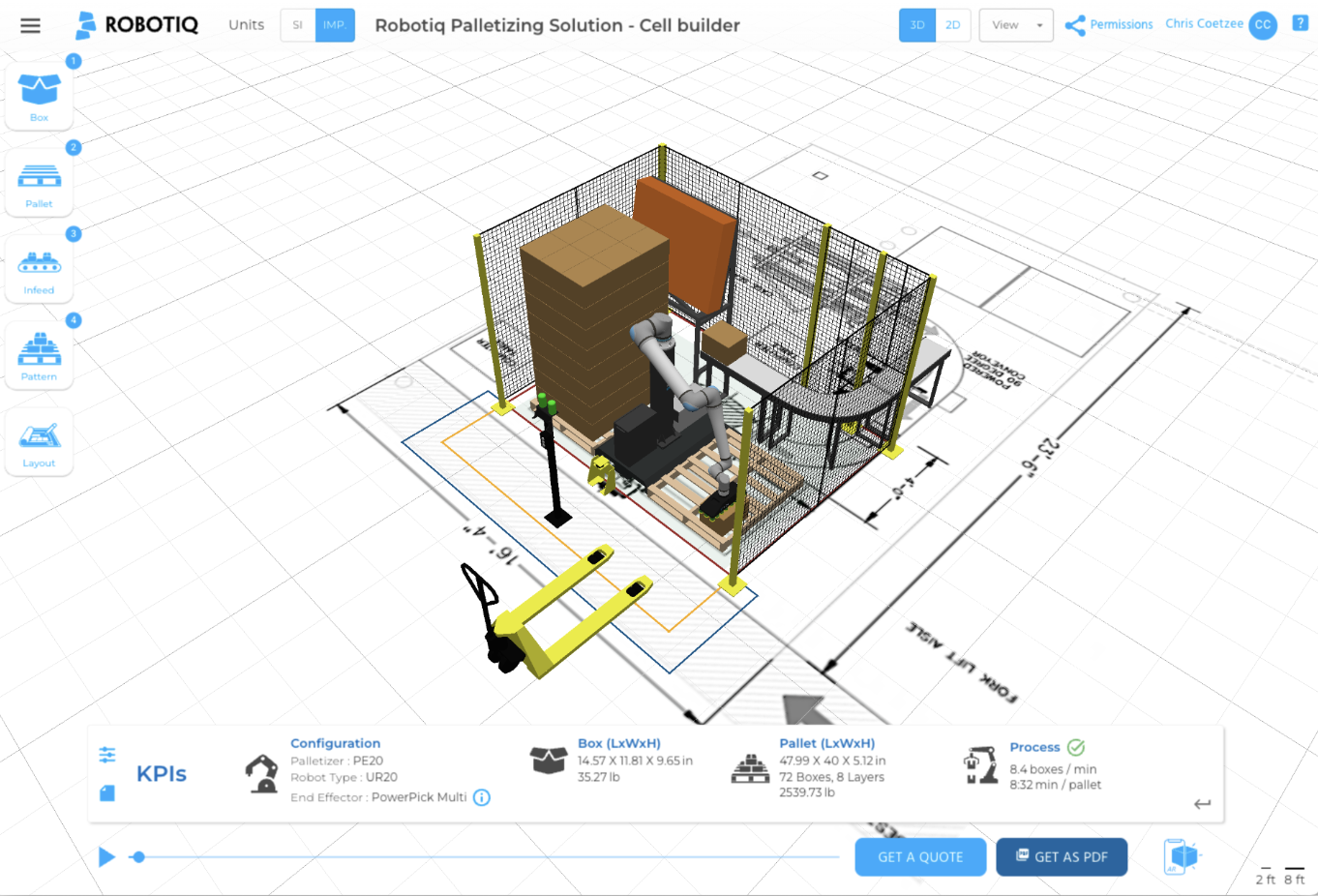

2. Simulez

Voyez votre cellule de palettisation prendre vie ! Collaborez dans notre configurateur en ligne pour simuler des opérations réelles sur votre agencement de manufacture.

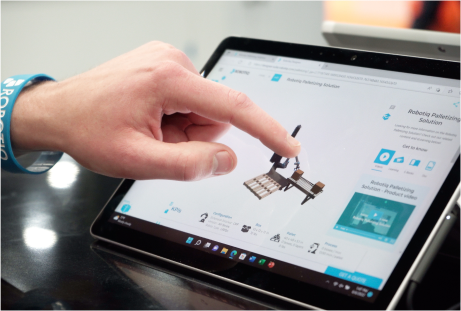

3. Voir

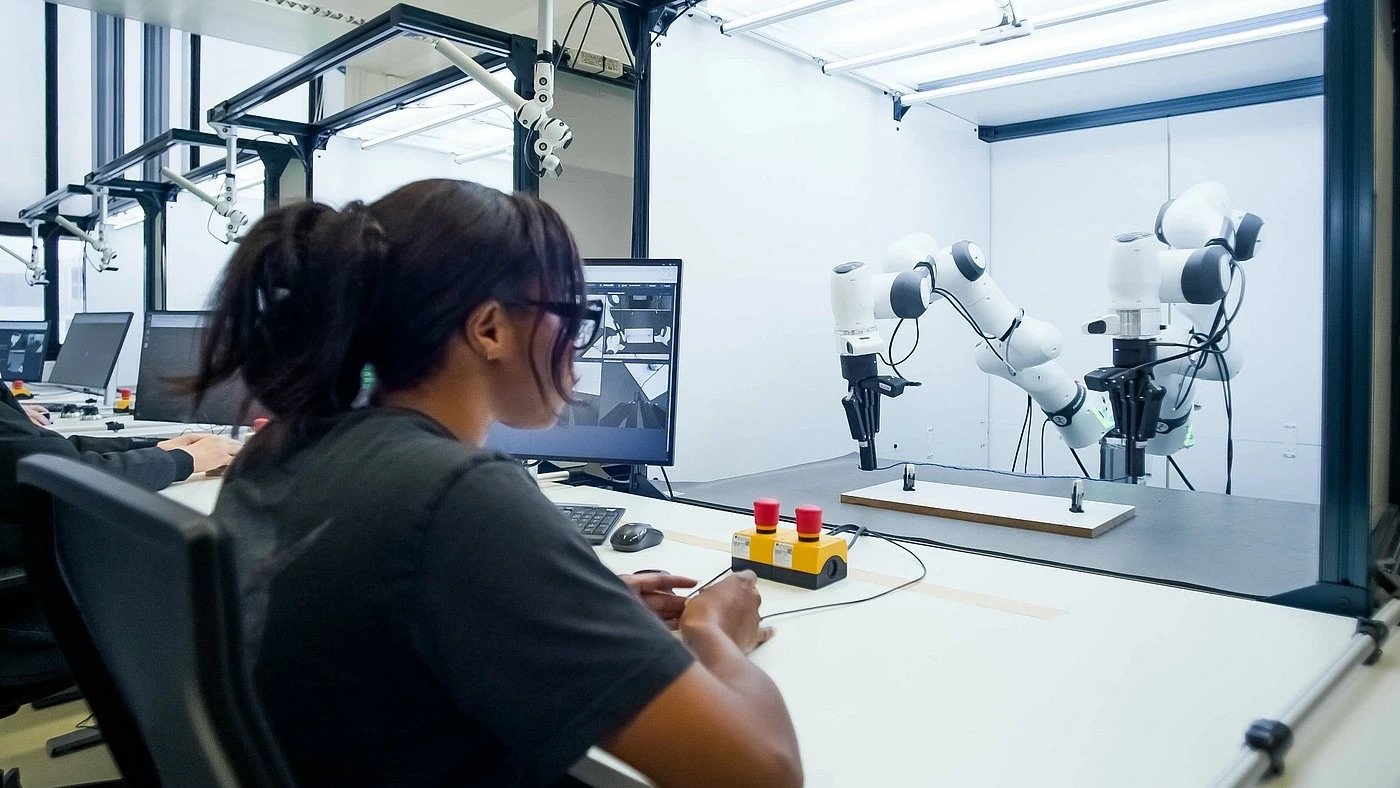

Notre réseau de partenaires s'étend à travers le monde entier. Il y en a forcément un près de chez vous !

Découvrez-le par vous-même avec vos propres produits. Venez voir un PAL en action dans les locaux de votre partenaire expert Robotiq local.

4. Commencez

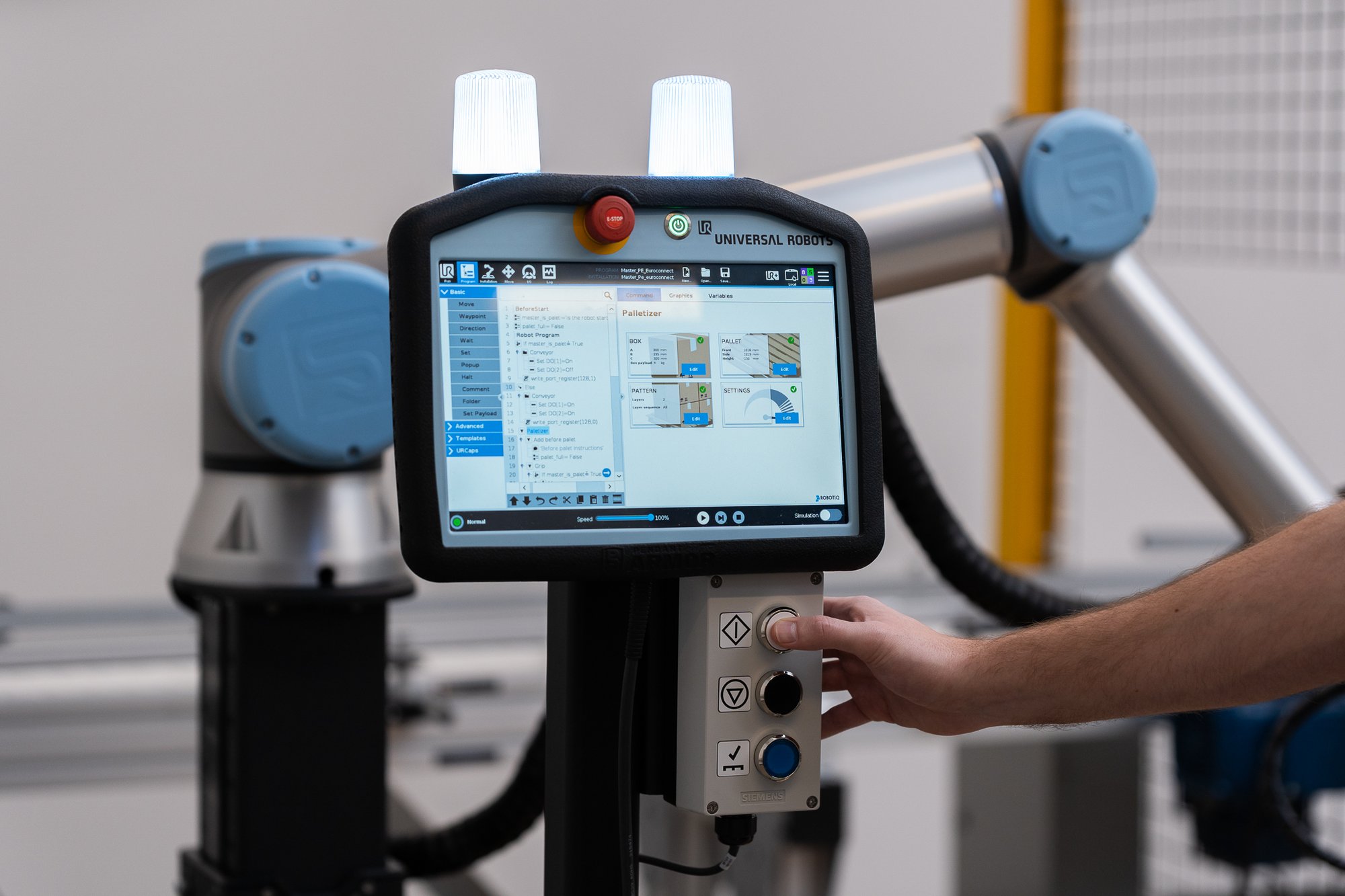

Lancez directement la production grâce au logiciel facile à utiliser, à une assistance et formation complète

5. Évoluez

Étendez les déploiements PAL à vos autres lignes afin d'accélérer le retour sur investissement et d'augmenter la productivité.

.jpg?width=1779&height=1000&name=Robotiq%20Background%20(Cascade%20Coffee).jpg)

Qu'est-ce qui est inclus dans la palettisation Lean ?

Avec une palettisation Lean, vous obtenez le palettiseur qui convient le mieux à vos opérations: PAL Ready ou PAL Series.

Les deux options vous permettent de démarrer rapidement, d'évoluer en toute confiance et d'obtenir :

- Le même logiciel intuitif et la même expérience utilisateur

- Les mêmes outils numériques et la même confiance dans le déploiement

- Les mêmes principes de conception Lean Robotics

- Le même réseau mondial de partenaires et le même support

Palettiseur prêt pour la production

Une cellule de palettisation robotisée entièrement assemblée, conçue pour une installation rapide.

Palettisation modulaire

Une option de palettisation configurable construite à partir des modèles standard Robotiq PE/AX et de modules, prise en charge par des partenaires certifiés ou les services d’installation Robotiq.

PAL Ready

Démarrage rapide et facile

Prêt pour la production, vous pouvez ignorer les étapes de conception et de validation du projet pour un déploiement plus rapide.

Retour sur investissement rapide et prévisible

Réduction des retards, aucun arrêt de production, aucune ingénierie supplémentaire requise.

Confiance pour croître

Augmentez le retour sur investissement dans toutes les lignes et usines grâce à une expérience utilisateur fluide, optimisée par PAL Ready et PAL Series.

PAL Ready

Transition fluide depuis votre convoyeur en amont, livraison automatique des boîtes au bon moment et au bon endroit.

Préhenseur flexible sans changement manuel entre les produits.

PAL Ready

Redéploiement sans ancrage en moins de 10 minutes :

- Permet la mise en place sur plusieurs lignes de production à faible volume

- Prend en charge le zonage de lavage pour l'industrie agroalimentaire

- Donne les moyens à tous les membres de l'équipe de l'utiliser, sans outils, sans chariot élévateur ni assistance technique.

PAL Ready

Protection intégrée pour optimiser les performances.

Logiciel facile à utiliser et robuste.

-

6500

Cases palletized in a day

6500

Cases palletized in a day

6500

Cases palletized in a day

Applications

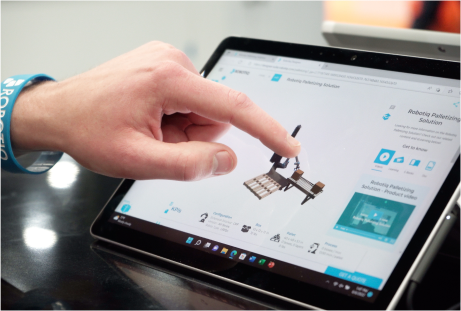

Versatile Applications of Hand-E Grippers by Robotiq

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Features

Key Features of Hand-E Gripper by Robotiq

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Integration

Easy to integrate, easy to use

Robotiq’s Hand-E Gripper is simple to integrate in your production environment and easy for workers of all skill levels to use—no robotics experience required.Install your adaptive gripper in just a few minutes, thanks to our Plug + Play gripper kits. Then use our intuitive software interface to program directly on your robot’s touchscreen.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Technical Documentation

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

Robotiq has a variety of technical information available for your solution.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) *Calculated for the use of silicon covered fingertips to grip a steel object, at a low robot acceleration.

Customers stories

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

See how the 2-Finger Adaptive Robot Gripper helped triple Voodoo Manufacturing's 3D printing production

The ROI was a slam dunk from the beginning, from how much labor it saved. The installation process was the smoothest install of any piece of equipment I have had to experience in 28 years.

Greg Thayer

Vice-President, Cascade

coffee

Série PE/AX

La série PE est idéale pour les installations où les variations de hauteur des palettes sont moindres. En montant les cobots sur un socle, elle optimise l'espace au sol tout en offrant des performances fiables dans des zones compactes.

La série AX utilise un 7e axe comme système de transfert linéaire pour étendre la portée verticale du robot. Elle offre les temps de cycle les plus rapides et la plus grande portée de tous les systèmes de palettisation comparables, le tout dans un encombrement réduit.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) -

6500

Cases palletized in a day

6500

Cases palletized in a day

6500

Cases palletized in a day

Applications

Versatile Applications of Hand-E Grippers by Robotiq

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Features

Key Features of Hand-E Gripper by Robotiq

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Integration

Easy to integrate, easy to use

Robotiq’s Hand-E Gripper is simple to integrate in your production environment and easy for workers of all skill levels to use—no robotics experience required.Install your adaptive gripper in just a few minutes, thanks to our Plug + Play gripper kits. Then use our intuitive software interface to program directly on your robot’s touchscreen.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Technical Documentation

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

Robotiq has a variety of technical information available for your solution.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) *Calculated for the use of silicon covered fingertips to grip a steel object, at a low robot acceleration.

Customers stories

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

See how the 2-Finger Adaptive Robot Gripper helped triple Voodoo Manufacturing's 3D printing production

The ROI was a slam dunk from the beginning, from how much labor it saved. The installation process was the smoothest install of any piece of equipment I have had to experience in 28 years.

Greg Thayer

Vice-President, Cascade

coffee

Smart Infeed

- Au bon endroit, au bon moment. Présentez automatiquement n'importe quelle boîte au palettiseur pour un rendement optimal, sans presque aucune programmation.

- Fini les goulots d'étranglement. Éliminez les temps d'arrêt liés à la manutention manuelle et maintenez une productivité élevée grâce à une alimentation automatisée des références.

- Toujours en flux continu. La logique de récupération intégrée gère la pression des boîtes et assure des transitions fluides.

- Rapide à déployer. Prêt à l'emploi et prêt à communiquer, Smart Infeed réduit les délais et vous permet de palettiser plus rapidement.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) -

6500

Cases palletized in a day

6500

Cases palletized in a day

6500

Cases palletized in a day

Applications

Versatile Applications of Hand-E Grippers by Robotiq

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Features

Key Features of Hand-E Gripper by Robotiq

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Integration

Easy to integrate, easy to use

Robotiq’s Hand-E Gripper is simple to integrate in your production environment and easy for workers of all skill levels to use—no robotics experience required.Install your adaptive gripper in just a few minutes, thanks to our Plug + Play gripper kits. Then use our intuitive software interface to program directly on your robot’s touchscreen.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Technical Documentation

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

Robotiq has a variety of technical information available for your solution.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) *Calculated for the use of silicon covered fingertips to grip a steel object, at a low robot acceleration.

Customers stories

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

See how the 2-Finger Adaptive Robot Gripper helped triple Voodoo Manufacturing's 3D printing production

The ROI was a slam dunk from the beginning, from how much labor it saved. The installation process was the smoothest install of any piece of equipment I have had to experience in 28 years.

Greg Thayer

Vice-President, Cascade

coffee

Préhenseurs à vide

La gamme de préhenseurs à vide PowerPick est conçue pour gérer un large éventail d’applications, avec un accent particulier sur la capacité de levage, la productivité et l’adaptabilité. Ces caractéristiques en font des choix privilégiés pour les tâches exigeantes comme la palettisation.

Le PowerPick Multi fait passer votre solution de palettisation au niveau supérieur en éliminant les changements de préhenseur et la manutention manuelle. Son agencement flexible de ventouses, son système de prise à double zone et son intégration intuitive avec URCap permettent une adaptation facile à toutes les tailles de boîtes et aux futures évolutions de production.

Équipés d’un générateur de vide monté à la base du robot, les modèles PowerPick 10-20-30 établissent une nouvelle référence en matière de légèreté et de performance de levage dans leur catégorie.

En savoir plus -

6500

Cases palletized in a day

6500

Cases palletized in a day

6500

Cases palletized in a day

Applications

Versatile Applications of Hand-E Grippers by Robotiq

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Features

Key Features of Hand-E Gripper by Robotiq

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Integration

Easy to integrate, easy to use

Robotiq’s Hand-E Gripper is simple to integrate in your production environment and easy for workers of all skill levels to use—no robotics experience required.Install your adaptive gripper in just a few minutes, thanks to our Plug + Play gripper kits. Then use our intuitive software interface to program directly on your robot’s touchscreen.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Technical Documentation

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

Robotiq has a variety of technical information available for your solution.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) *Calculated for the use of silicon covered fingertips to grip a steel object, at a low robot acceleration.

Customers stories

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

See how the 2-Finger Adaptive Robot Gripper helped triple Voodoo Manufacturing's 3D printing production

The ROI was a slam dunk from the beginning, from how much labor it saved. The installation process was the smoothest install of any piece of equipment I have had to experience in 28 years.

Greg Thayer

Vice-President, Cascade

coffee

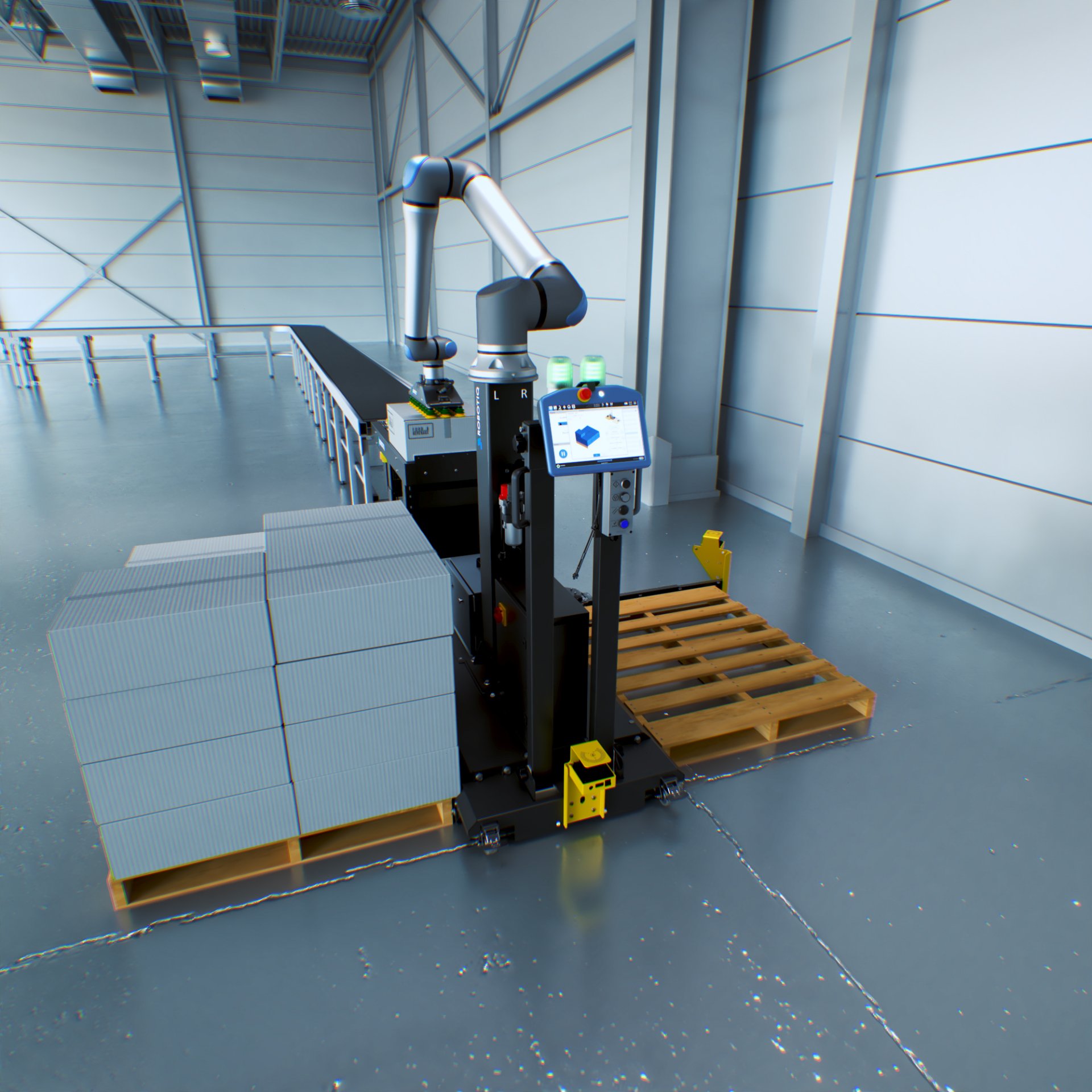

Kit de mobilité PE20

Fonctionnement mobile

Conçu pour la palettisation sur des lignes intermittentes, il garantit le dégagement de la zone pour une conformité totale aux normes de nettoyage ou à toute autre réglementation.

Flexibilité sans ancrage

Pas besoin de percer le sol. La conception sans ancrage vous permet d'adapter votre configuration à tout moment sans modifications permanentes.

Intégration sans temps d'arrêt

Maintenez la production en continu : assemblez, testez et lancez la production.

Mobilité sans effort

Déplacez-le comme un transpalette, sans outils.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) Stroke 50 mm (2.0 in) 50 mm (2.0 in) 50 mm (2.0 in) -

6500

Cases palletized in a day

6500

Cases palletized in a day

6500

Cases palletized in a day

Applications

Versatile Applications of Hand-E Grippers by Robotiq

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Features

Key Features of Hand-E Gripper by Robotiq

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Integration

Easy to integrate, easy to use

Robotiq’s Hand-E Gripper is simple to integrate in your production environment and easy for workers of all skill levels to use—no robotics experience required.Install your adaptive gripper in just a few minutes, thanks to our Plug + Play gripper kits. Then use our intuitive software interface to program directly on your robot’s touchscreen.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Technical Documentation

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

Robotiq has a variety of technical information available for your solution.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) *Calculated for the use of silicon covered fingertips to grip a steel object, at a low robot acceleration.

Customers stories

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

See how the 2-Finger Adaptive Robot Gripper helped triple Voodoo Manufacturing's 3D printing production

The ROI was a slam dunk from the beginning, from how much labor it saved. The installation process was the smoothest install of any piece of equipment I have had to experience in 28 years.

Greg Thayer

Vice-President, Cascade

coffee

Systèmes de sécurité

Maximisez la performance en toute confiance tout en maintenant un environnement sécuritaire et une empreinte au sol minimale.

Les ensembles de sécurité sont des modules complémentaires faciles à intégrer, conçus pour assurer le bon fonctionnement sécuritaire de votre cellule de palettisation dans des scénarios impliquant des charges élevées, des hauteurs de piles importantes, une vitesse élevée du cobot, un débit accru ou tout autre seuil identifié lors de l’analyse des risques.

✅ Gardez votre cellule de palettisation ouverte

Évitez les clôtures encombrantes lors du changement de palette

✅ Optimisez l’espace en usine

Conservez une empreinte au sol réduite

✅ Maximisez la performance en toute sécurité

Tirez le meilleur de votre solution de palettisation tout en assurant un environnement sécuritaire -

6500

Cases palletized in a day

6500

Cases palletized in a day

6500

Cases palletized in a day

Applications

Versatile Applications of Hand-E Grippers by Robotiq

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Quality Testing

Read more

Features

Key Features of Hand-E Gripper by Robotiq

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Built for collaborative robots

- 50-mm stroke gripper model is suited to collaborative robots

- Integrates seamlessly with Robotiq’s Wrist Camera and FT 300 Force Torque Sensor

- Ergonomic shape for hand-guiding

Integration

Easy to integrate, easy to use

Robotiq’s Hand-E Gripper is simple to integrate in your production environment and easy for workers of all skill levels to use—no robotics experience required.Install your adaptive gripper in just a few minutes, thanks to our Plug + Play gripper kits. Then use our intuitive software interface to program directly on your robot’s touchscreen.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Accelerate your production line

Increase productivity and improve your cycle time with a dual configuration, which lets you handle more objects at a time. The dual Hand-E configuration is the perfect way to keep your CNC machine fed, even when your operators are away.

Technical Documentation

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

Robotiq has a variety of technical information available for your solution.

Specifications

Morem ipsum dolor sit amet

Qorem ipsum dolor sit amet, consectetur adipiscing elit. Nunc vulputate libero et velit interdum, ac aliquet odio mattis.

Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) Stroke 50 mm (2.0 in) *Calculated for the use of silicon covered fingertips to grip a steel object, at a low robot acceleration.

Customers stories

Gorem ipsum dolor sit amet, consectetur adipiscing elit.

See how the 2-Finger Adaptive Robot Gripper helped triple Voodoo Manufacturing's 3D printing production

The ROI was a slam dunk from the beginning, from how much labor it saved. The installation process was the smoothest install of any piece of equipment I have had to experience in 28 years.

Greg Thayer

Vice-President, Cascade

coffee

Système d'alimentation des intercalaires

Le système d'alimentation des intercalaires rationalise la manipulation des slipsheets en carton rigide, facilitant ainsi l'intégration du placement des intercalaires dans votre flux de travail de palettisation automatisé.

- Conception adaptable. Prend en charge différentes tailles d'intercalaires avec un temps d'arrêt minimal.

- Intégration transparente. Livré avec toute la programmation nécessaire pour ajouter le placement des intercalaires à vos recettes de palettisation.

- Constant et fiable. Garantit des performances fluides et une meilleure stabilité des palettes, à chaque fois.

Un complément simple et intelligent pour renforcer votre solution de palettisation.

Logiciel de palettisation Lean de Robotiq

Simple là où ça compte, puissant là où il le faut. Découvrez un logiciel qui donne du pouvoir aux équipes, améliore la performance et soutient la croissance de votre entreprise.

Pour les opérateurs : sélectionnez une recette, démarrez, palettisez. Moins d’étapes, moins d’erreurs, et des journées prévisibles et productives.

Pour les techniciens : autonomie complète. Ajoutez rapidement de nouveaux SKU et adaptez-vous aux changements de production tout en gardant une palettisation constante et flexible.

Pour l’entreprise : fiable, robuste et conçu pour évoluer avec vous, grâce à des trajectoires optimisées par IA, une gestion intelligente de la variabilité et une plateforme ouverte et évolutive.

Empreinte réduite

Installation en 3 jours. S'adapte à votre espace. Évolue avec vous.

Pas besoin de reconfigurer votre ligne ou d'arrêter la production.

Le système compact de Robotiq s'adapte à votre agencement actuel et évolue avec vos opérations.

Combien ça coûte ?

Le coût exactdépend de la configuration de votre usine, mais le retour sur investissement est clair - la plupart des usines voient un retour sur investissement en 1 à 2 ans grâce aux économies de main d'oeuvre, à une production accrue et à des coûts d'embauche réduits.

Vous voulez des chiffres concrets pour votre opération ? Répondez à quelques questions via notre outil Fit Tool pour obtenir un calcul détaillé du retour sur investissement, de la fourchette de prix et de la période d'amortissement.

Prêt à aller de l'avant ?

Qui l'utilise ?

"C'est vraiment une solution très rapide, simple et qui peut être déployée rapidement sur plusieurs lignes au sein d'une usine."

- Ken Maguire

Directeur général, Glenhaven Foods

"Le cobot correspond parfaitement à nos besoins. C'est une machine flexible, compacte, rapide à mettre en place et, au final, abordable. Nous avons pu automatiser une tâche qui était extrêmement fastidieuse. Plus personne ne se plaint de maux de dos. Du moins, pas à cause de la palettisation."

- Sebastian Raumland

Directeur général, Raumland GmbH

"Le retour sur investissement a été immédiat, grâce à l'économie de main-d'œuvre qu'il a permis de réaliser. Le processus d'installation a été le plus fluide de tous les équipements que j'ai eu l'occasion d'expérimenter en 28 ans."

- Greg Thayer

Vice-President, Cascade Coffee

"Le principal résultat pour notre processus de production est que nous sommes désormais plus flexibles dans nos processus et dans la planification de nos produits, et que nous diminuons le travail acharné de nos employés."

- Simon Gunnemann

Directeur général de la production centrale, Hack AG

FAQ

Qu'est-ce qu'un cobot ?

Un cobot (robot collaboratif) travaille en toute sécurité aux côtés des personnes, augmentant la productivité sans barrières. Conçu avec des capteurs avancés et une programmation intelligente, il s'adapte à l'interaction humaine — sans cages, sans complexité.

Quel robot utilisez-vous ?

Nous utilisons les robots Universal Robots, leaders de l'industrie, dans toutes nos solutions de palettisation pour leur fiabilité, leur facilité d'utilisation et leur intégration transparente. Ils sont conçus pour la flexibilité, la sécurité et un déploiement rapide — vous êtes opérationnel en un rien de temps.

Quelle est la sécurité ?

La palettisation avec cobot ne se contente pas de respecter les normes de sécurité — elle améliore la sécurité sur le lieu de travail. La palettisation manuelle entraîne de la fatigue et des blessures dues au levage répétitif et aux postures inconfortables. L'automatisation avec des cobots élimine ces risques, tandis que les fonctionnalités de sécurité intégrées comme la détection de force, la prévention des collisions et les vitesses contrôlées assurent des opérations sécurisées.

Pour plus d'informations, téléchargez notre livre blanc.

En quoi est-elle différente des autres solutions ?

Contrairement aux solutions centralisées ou aux palettiseurs industriels qui nécessitent un réacheminement extensif des convoyeurs et réduisent la flexibilité opérationnelle, nos solutions de palettisation avec cobot maintiennent vos lignes flexibles et résilientes. Conçues selon la méthode Lean Robotics, elles s'intègrent parfaitement dans les agencements existants — sans modifications extensives nécessaires.

Nos algorithmes de contrôle avancés et nos outils offrent un débit plus élevé que les autres solutions de palettisation avec cobot. Contrairement aux systèmes rigides "tout-en-un", le palettiseur de Robotiq évolue avec vous, intégrant une automatisation supplémentaire à mesure que vos besoins évoluent.

Et tandis que les palettiseurs conçus sur mesure nécessitent de longs cycles de conception, le nôtre offre des délais de livraison courts et un logiciel intuitif, facilitant l'ajout de nouveaux produits ou motifs de palettes.

Pour en savoir plus, voir notre Guide d'achat.

Où puis-je le voir en action ?

Notre réseau mondial de partenaires experts est disponible pour vous montrer une démonstration. Vous pouvez même tester une Solution de Palettisation Robotiq avec vos propres produits si vous le souhaitez !

Réservez une démonstration avec un partenaire expert près de chez vous.

L'équipe Robotiq se rend également régulièrement à des salons professionnels pour donner des démonstrations en direct de la Solution de Palettisation Robotiq. Consultez notre page d'événements pour voir si nous serons bientôt dans votre région !

Qu'est-ce que la Lean Robotics ?

La Lean Robotics est une méthodologie pour simplifier les déploiements de cellules robotiques. C'est une manière systématique de compléter le cycle de déploiement de la cellule robotique, de la conception à l'intégration et à l'exploitation.

Ressources

Prêts quand vous l’êtes !

Découvrez ce qui convient le mieux

Vous souhaitez savoir si un palettiseur Lean convient à votre activité ? Répondez à quelques questions et nous vous indiquerons la configuration la mieux adaptée à vos besoins, accompagnée d'un calcul du retour sur investissement, d'une fourchette de prix et d'une simulation 3D.

Démonstration en direct

Apportez vos propres produits et voyez-les en action.

-2.png)

1_2026_Siemens_UR_demo_CES2026.gif)

.png?width=1920&height=1080&name=Untitled%20design%20(12).png)

.png?width=1920&height=1080&name=Untitled%20design%20(11).png)