Fallstudien

Ajinomoto

Der Weltmarktführer Ajinomoto steigert Produktivität und Sicherheit mit der Palettierlösung von Robotiq.

Zwei

Palettierlösungen

Eine

AX10

Eine

PE20

Über Ajinomoto

Ajinomoto Co. ist ein japanischer multinationaler Konzern, der für seine bedeutenden Beiträge zur Lebensmittel- und Aminowissenschaft bekannt ist. Ajinomoto wurde 1909 von Dr. Kikunae Ikeda gegründet, der den Umami-Geschmack von Glutamat entdeckte, und hat sich zu einem weltweit führenden Unternehmen in der Herstellung von Gewürzen, Speiseölen, Tiefkühlkost und chemischen Spezialitäten entwickelt. Das Unternehmen betreibt Anlagen auf der ganzen Welt und setzt sich für die Verbesserung des Geschmacks und des Nährwerts von Lebensmitteln ein, was sich auch in seinem Namen widerspiegelt, der übersetzt „Essenz des Geschmacks“ bedeutet.

Unternehmensübersicht

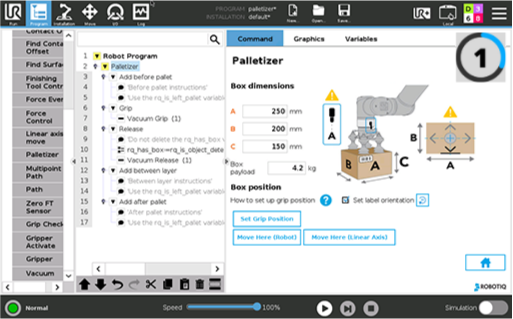

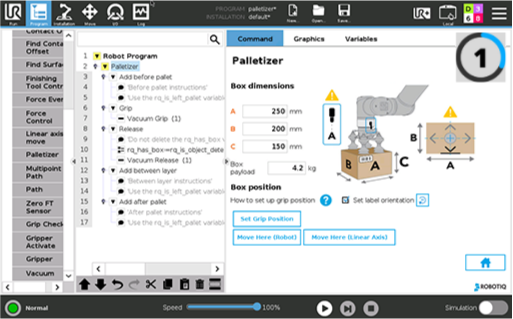

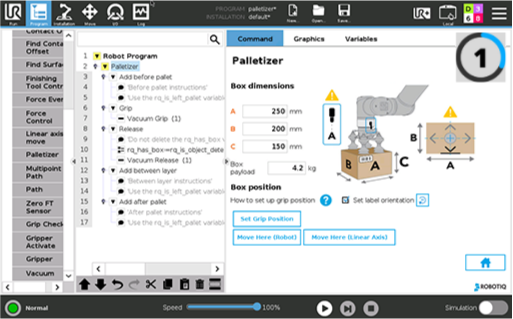

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

Das Problem

An seinem Produktionsstandort in Peru hatte Ajinomoto Schwierigkeiten, einheitliche Qualitäts- und Ergonomiestandards für seine Produktionslinien aufrechtzuerhalten, insbesondere für das Produkt Doña Augusta. Die Produktion dieses Produkts ist in hohem Maße auf manuelle Arbeit angewiesen, was nicht nur die fixen Betriebskosten in die Höhe treibt, sondern auch erhebliche Risiken für die Sicherheit und die Produktqualität mit sich bringt. Diese manuellen, sich häufig wiederholenden und arbeitsintensiven Aufgaben stellten ein potenzielles Gesundheitsrisiko für die Mitarbeiter dar und erschwerten die Gewährleistung einer gleichbleibenden Produktqualität.

Die Lösung

Um diesen Herausforderungen zu begegnen, integrierte Ajinomoto die Palettierlösungen AX10 und PE20 von Robotiq in seinen End-of-Line-Prozess. Diese Lösung war Teil einer umfassenderen Initiative zur Automatisierung von Schlüsselprozessen mit Robotiqs Partner IGPS Technologies und nutzte virtuelle Realität zur Risikominderung und Schulung. Durch diese strategische Integration wurden nicht nur die Betriebsabläufe rationalisiert, sondern auch die Sicherheit und Effizienz des Betriebs von Ajinomoto in Peru verbessert.

Überzeugende Erfolge mit der Robotiq-Palettierungslösung

DIGITALE TRANSFORMATION

Die Integration des AX10-PE20 hat die Synergie zwischen den Teams von Ajinomoto gefördert. Sie dient als Eckpfeiler für die Initiativen des Unternehmens zur digitalen Transformation und trägt dazu bei, die Kluft zwischen Wartungs-, Technik- und Produktionsteams durch verbesserte Schulungen und Support zu überbrücken, was durch Virtual-Reality-Technologien erleichtert wird.

ERGONOMISCHE VERBESSERUNGEN

Durch die Einführung des AX10-PE20 konnte Ajinomoto die Fixkosten erheblich senken, da wichtige Aufgaben, die zuvor manuell ausgeführt wurden, automatisiert wurden. Durch diese Automatisierung wurde auch die Ergonomie der Produktionslinie verbessert, wodurch die körperliche Belastung der Mitarbeiter verringert und die Sicherheit am Arbeitsplatz erhöht wurde.

ERHÖHTE PRODUKTIVITÄT

Durch die Automatisierung des Palettierprozesses konnte Ajinomoto eine deutliche Produktivitätssteigerung erzielen. Die AX10-PE20-Lösungen minimieren das Risiko von Sicherheitsvorfällen und garantieren eine gleichbleibende Qualität der verpackten Produkte, was im Einklang mit dem Engagement des Unternehmens für Spitzenleistungen und das Wohlbefinden der Mitarbeiter steht.

The Robotiq solution

Palettieren

Die kollaborativen Palettierer AX10-PE20 von Robotiq haben den Ansatz von Ajinomoto für den Endverpackungsprozess revolutioniert. Durch die Automatisierung des Stapelns und der Organisation von Produkten auf Paletten hat dieses System die Abläufe gestrafft und ermöglicht schnellere Durchlaufzeiten und eine effizientere Nutzung der Lagerfläche. Diese strategische Implementierung steht im Einklang mit den Zielen von Ajinomoto, die Produktivität zu optimieren und die höchsten Qualitäts- und Sicherheitsstandards in seinen Einrichtungen zu gewährleisten.