ケーススタディ

サンゴバン

FT-300フォーストルクセンサで怪我を減らし、生産性を向上させる

1

8時間シフトの節約

30%

生産性の向上

サンゴバンについて

サンゴバンは1665年、ルイ14世の治世下で高級鏡やガラスを製造する公共団体として設立された。何世紀もの間、高品質の基準を守り続け、住宅産業全体に事業を拡大してきました。現在ではグローバル企業として、世界中で185,000人以上の従業員を擁している。フランスのサリー=シュル=ロワールにあるサンゴバンの工場では、装甲産業や航空産業、民間市場向けのガラス生産に力を入れている。

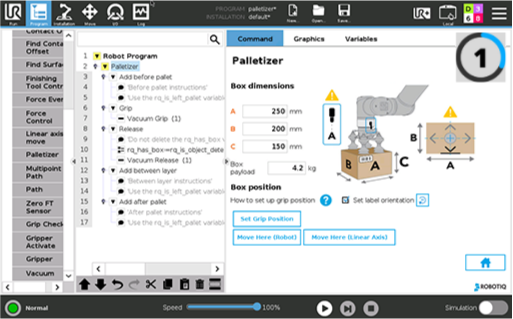

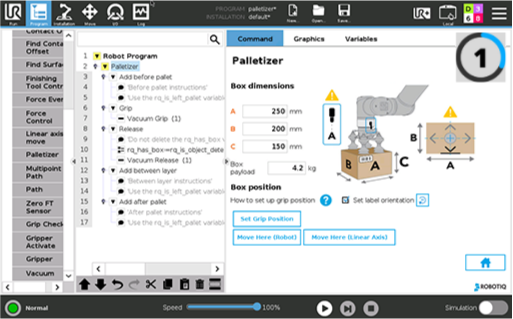

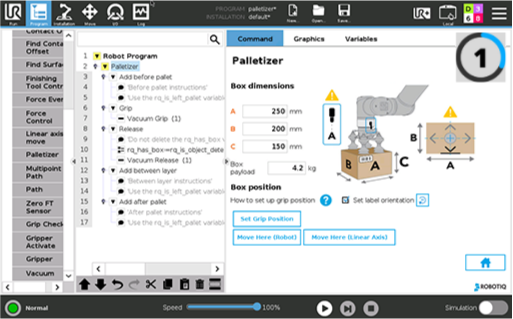

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

Step 1 - Box dimensions, weight and orientation

サンゴバン、FT 300-Sで怪我を減らし、生産性を向上

工場は人の代わりにロボットを買うのではなく、人が見つからないから買うのだ。ルーマニアでロボットに仕事を奪われた人を見たことがない。

ラズヴァン・イサック

ロボッツネット セールスマネージャー

課題の克服 ソリューション

問題点

フランスのサリー=シュル=ロワールにあるサンゴバンの工場では、人間の労働力が価値の高い仕事を完成品に提供している。繰り返しの作業から従業員を解放するためにインダストリー4.0へのシフトを進める中で、サンゴバン社は、複雑な動作をガラスの異なる少量生産シリーズごとにプログラムする必要がある、過酷なガラス研磨工程の自動化を望んでいた。ソリューション

Robotiq FT 300 Force Torque Sensorの経路記録機能により、オペレーターは装置を把持して動作を行うことができ、Universal Robots UR10がオペレーターの動作を記録して再現します。オペレータは、頻繁な筋骨格系の障害を回避し、苦痛のない付加価値の高い作業であるガラス調製に集中することができます。

結果

リーン・ロボティクスの最高傑作。

Robotiqのフォーストルクセンサーは、さまざまな面でメリットをもたらしました:

- 人間とロボットの共同作業: 研磨作業中、オペレーターは同時に前回研磨したガラスを洗浄する。

- 生産性: 生産能力が30%向上し、サンゴバンは当初予定されていた注文に上乗せして納品できるようになりました。

ロボティックのソリューション

UR10とFT-300のコンボは、オペレーターから作業の一部を引き継ぎ、両者が協力して作業を開始した。FT-300がなければ、この作業はかなり複雑なものになっていただろう。空間のボリュームに沿ってロボットを動かすプログラミングは、複雑なものだからだ。FT-300の経路記録機能を使えば、オペレーターはデバイスをつかんで動作させることができ、ユニバーサルロボットUR10はオペレーターの動きを記録して再現する。

製品紹介

フォーストルクセンサー

オペレーターに権限を与え、彼自身がプログラムを行えるようにすることで、製品が生産に戻るたびにインテグレーターを呼ぶ必要がなくなる。